Spôsob zníženia straty železa v inžinierskom návrhu

Najzákladnejším spôsobom je poznať dôvod veľkej spotreby železa, či je magnetická hustota vysoká alebo je frekvencia veľká alebo miestna saturácia je príliš vážna a tak ďalej. Samozrejme, v súlade s normálnym spôsobom, na jednej strane je potrebné čo najviac priblížiť realitu zo strany simulácie a na druhej strane technológia koordinácie procesu znižuje ďalšiu spotrebu železa. Podľa najbežnejšieho spôsobu je zvýšenie používania dobrého kremíkového oceľového plechu pre rôzne scenáre aplikácie majú lepšiu klasifikáciu produktu.

1.Ptimizovaný magnetický obvod

Optimalizácia magnetického obvodu, špecificky optimalizácia sínusových vlastností magnetického poľa. Je to veľmi kritické, nielen pre indukčné motory s pevným frekvenciou. Synchrónny motor s premenlivou frekvenciou je rozhodujúci. Raz som vyrobil dva motory s rôznym výkonom, aby som znížil náklady v odvetví textilných strojov, samozrejme, najdôležitejšou vecou je, že neexistuje naklonený stĺp, čo vedie k sínusovej nekonzistentnosti magnetického poľa vzduchovej medzery. Pretože práca je vo vysokorýchlostných podmienkach, spotreba železa predstavuje relatívne veľkú, takže strata týchto dvoch motorov je veľmi veľká a nakoniec po niektorých stĺpcoch spätného výpočtu, pretože konzumácia motora železa v rámci riadiaceho algoritmu je viac ako 2-krát. Pripomína vám tiež, že keď vykonávate motor regulačný rýchlosť konverzie, musíte, aby ste to urobili, spojovací riadiaci algoritmus.

2. Dočasnosť magnetickej hustoty

Najzákladnejším spôsobom je poznať dôvod veľkej spotreby železa, či je magnetická hustota vysoká alebo je frekvencia veľká alebo miestna saturácia je príliš vážna a tak ďalej. Samozrejme, v súlade s normálnym spôsobom, na jednej strane je potrebné čo najviac priblížiť realitu zo strany simulácie a na druhej strane technológia koordinácie procesu znižuje ďalšiu spotrebu železa. Podľa najbežnejšieho spôsobu je zvýšenie používania dobrého kremíkového oceľového plechu pre rôzne scenáre aplikácie majú lepšiu klasifikáciu produktu.

3.Ptimizovaný magnetický obvod

Optimalizácia magnetického obvodu, špecificky optimalizácia sínusových vlastností magnetického poľa. Je to veľmi kritické, nielen pre indukčné motory s pevným frekvenciou. Synchrónny motor s premenlivou frekvenciou je rozhodujúci. Raz som vyrobil dva motory s rôznym výkonom, aby som znížil náklady v odvetví textilných strojov, samozrejme, najdôležitejšou vecou je, že neexistuje naklonený stĺp, čo vedie k sínusovej nekonzistentnosti magnetického poľa vzduchovej medzery. Pretože práca je vo vysokorýchlostných podmienkach, spotreba železa predstavuje relatívne veľkú, takže strata týchto dvoch motorov je veľmi veľká a nakoniec po niektorých stĺpcoch spätného výpočtu, pretože konzumácia motora železa v rámci riadiaceho algoritmu je viac ako 2-krát. Pripomína vám tiež, že keď vykonávate motor regulačný rýchlosť konverzie, musíte, aby ste to urobili, spojovací riadiaci algoritmus.

4. Dočasnosť magnetickej hustoty

Zvýšte dĺžku železného jadra alebo zvýšte oblasť magnetickej vodivosti magnetického obvodu, aby ste znížili hustotu magnetického toku, ale množstvo železa, ktoré používa motor, sa podľa toho zvýši;

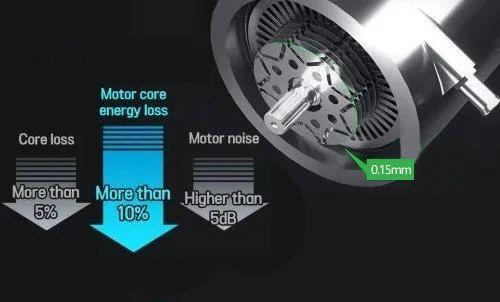

5. Vykonajte hrúbku železného čipu, aby ste znížili stratu indukovaného prúdu

Ak sa namiesto oceľového plechu s kremíkovým kremíkom valcuje za studena valcový, hrúbka oceľového plechu kremíka sa môže znížiť, ale tenký železný list zvýši počet železných lupienkov a výrobné náklady motora.

6. Na zníženie straty hysterézie sa používa kremíkový oceľový list s dobrou magnetickou priepustnosťou

7. Vysoký výkon železných čipov izolačný povlak

8. Hladte technológiu ošetrenia a výroby

9. Zvyškové napätie po obrábaní železných čipov bude vážne ovplyvniť stratu motora a smer rezania a šmykové napätie dierovania majú veľký vplyv na stratu železného jadra počas opracovania oceľových plechov kremíka. Rezanie pozdĺž valcovacieho smeru kremíkovej oceľovej plechu a tepelné ošetrenie dierovacej plachty kremíkovej ocele môže znížiť stratu 10% na 20%.

Čas príspevku: november-27-2023